Дисковые муфты

Дисковая муфта – это механизм, который используется для передачи крутящего момента между двумя несоосными валами, располагающимися в параллельной плоскости относительно друг друга. Рабочими деталями устройства являются диски, за счет движения которых передается крутящий момент. Механизмы нашли широкое применение в различных промышленных отраслях, в том числе и в машиностроении.

Чтобы подробнее осветить тему дисковых муфт, в этой статье рассмотрим следующие аспекты:

Фрикционные дисковые муфты

Передача крутящего момента в таких устройствах осуществляется за счет сил трения, которые создаются на сцепляющей части механизма.

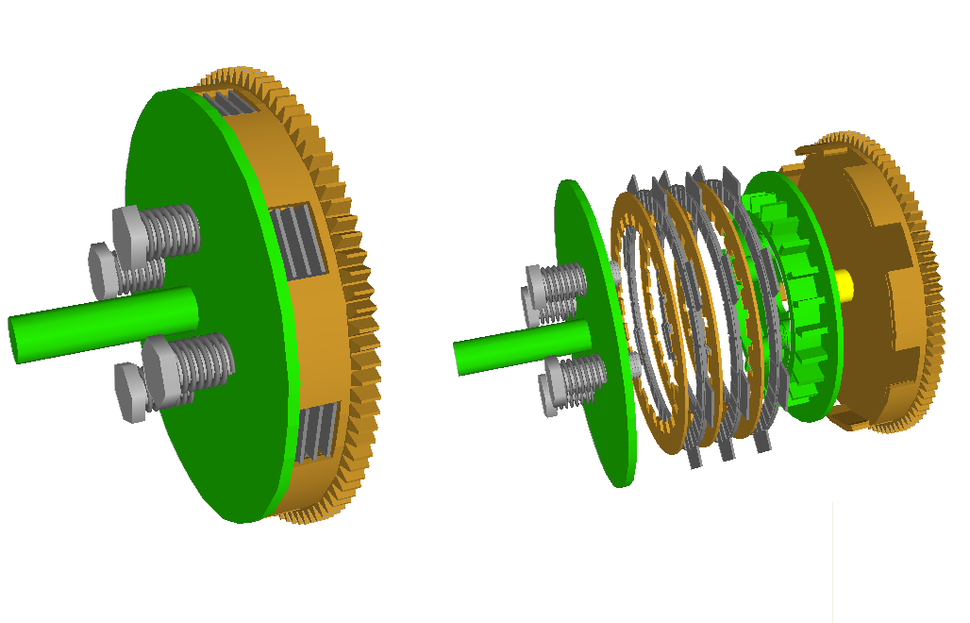

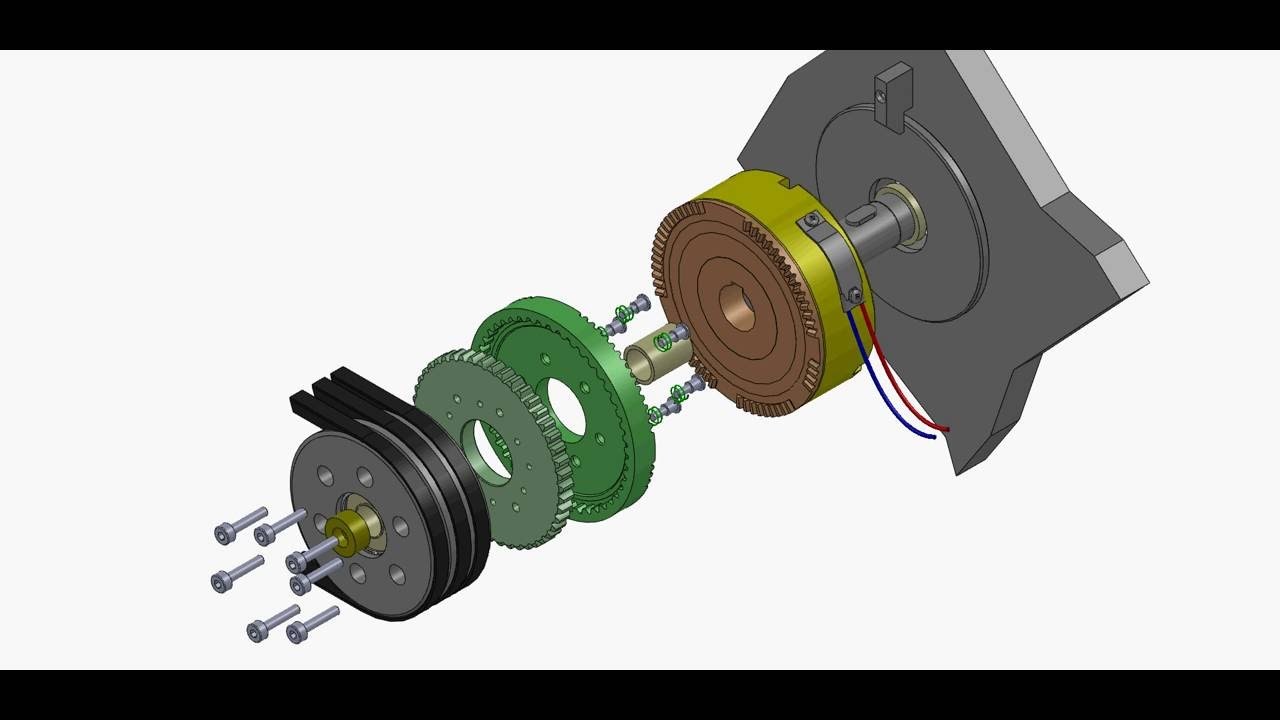

Стандартная дисковая муфта состоит из:

- Стальных дисков. Не имеют специальных покрытий и устанавливаются в барабане, который не связан с ведомым валом.

- Фрикционных дисков. Чаще всего выполнены из стали, но иногда для изготовления используется и прочная пластмасса. Такие изделия имеют износостойкое фрикционное покрытие, фиксируются на ступице ведущего вала. Покрытие может быть выполнено из керамики, кевларовых нитей, углеродных композитов и других материалов с повышенным коэффициентом трения.

- Поршня и возвратной пружины. Оказывает давление на диски под воздействием давления жидкости. За счет этого между поршнем и пакетом дисков возникает сила трения и передается вращательный момент. При понижении давления поршень под воздействием пружины становится на место, и дисковая муфта отключается.

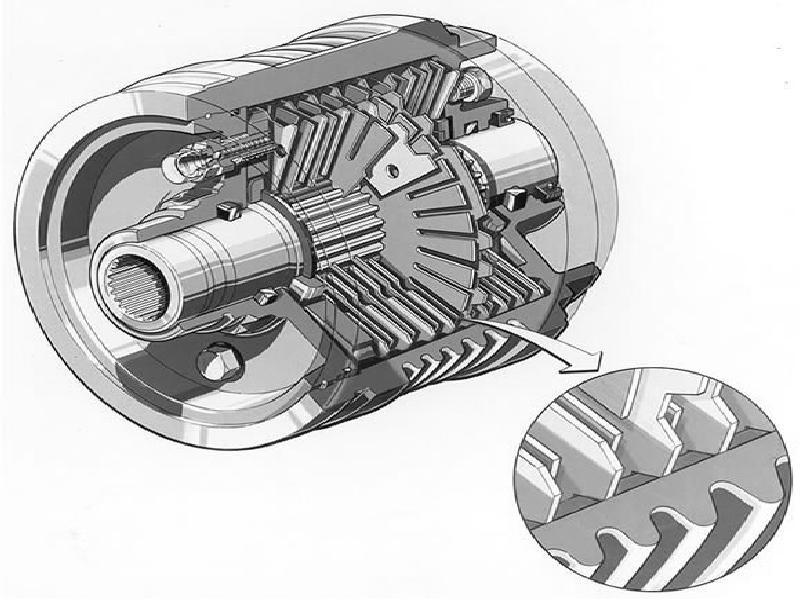

Конструкция механизма предполагает чередование стальных и фрикционных дисков. В разных моделях количество дисков может отличаться.

Разновидности фрикционных дисковых муфт

Классификация фрикционных дисковых муфт предполагает их разделение на следующие категории:

- «Сухие» механизмы. Отличаются высоким коэффициентом трения. Но так как в этих моделях нет масла, то внутренние детали не смазываются.

- «Мокрые» устройства. Частично заполнены маслом, что делает отвод тепла более эффективным. Кроме того, масло смазывает детали внутри устройства. По сравнению с сухими моделями, мокрые дисковые муфты отличаются небольшим коэффициентом трения. Однако этот недостаток компенсируется за счет увеличения давления на пакет дисков и использования высокотехнологичных фрикционных материалов.

Принцип работы фрикционной дисковой муфты

Функция фрикционной дисковой муфты заключается в плавном соединении двух несоосных валов за счет возникающей между дисками силы трения и передачи крутящего момента от одного вала к другому. Чем больше дисков предусмотрено в конкретной модели, тем больше поверхностей соприкасаются друг с другом, и тем лучше передается крутящий момент. Под воздействием давления жидкости диски начинают сжиматься. При этом, чем сильнее соприкасаются поверхности дисков, тем больше величина вращательного момента. В процессе работы возможно легкое пробуксовывание устройства.

Для нормальной работы механизма между дисками должен быть регламентированный производителем зазор. Слишком маленький зазор чреват быстрым износом дисков, а слишком большой – пробуксовкой механизма, что также приводит к преждевременному износу фрикционов.

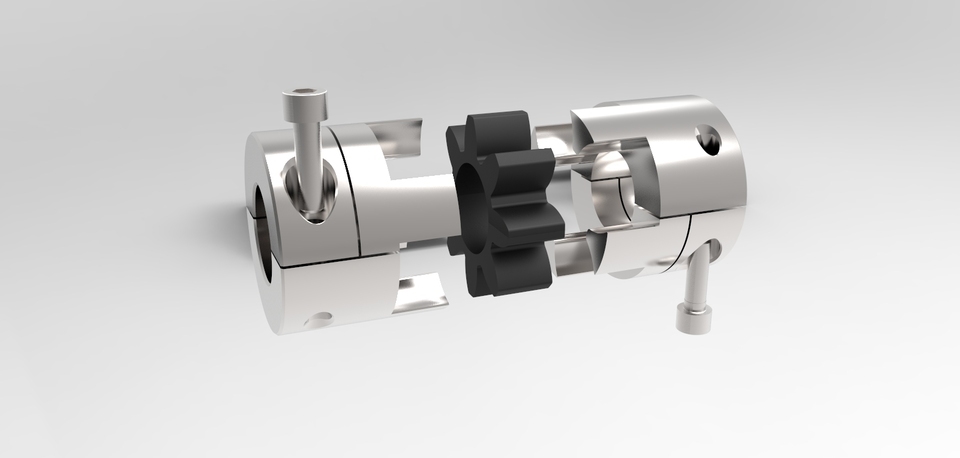

Особенности кулачково-дисковых муфт

Одна из разновидностей дисковых муфт – модели с кулачками на торцевых поверхностях. Такие устройства состоят из трех дисков. Внешние диски соединены с входным и выходным валами. Соединение среднего диска с двумя другими обеспечивается за счет выступа-впадины. В кулачково-дисковых механизмах нередко предусмотрена специальная пружина, которая компенсирует зазор между деталями и холостой ход главного звена механизма.

В отличие от фрикционных моделей, в кулачковых устройствах средний диск вращается вокруг своей центральной точки с той же скоростью, что входной и выходной валы.

Во избежание появления динамических нагрузок в процессе работы, устройство включают только в неподвижном состоянии. При этом валы обычно вращаются с относительной скоростью не более 1 м/с.

По сравнению с фрикционными моделями, кулачковые устройства имеют меньшие размеры, и в этих механизмах отсутствует относительный поворот валов. Количество кулачков выбирается исходя из крутящего момента, который нужно передавать.

Плюсы и минусы дисковых муфт

Среди основных преимуществ дисковых механизмов обычно выделяют компактность, плавность работы, возможность уменьшить габариты узла и увеличить значение передаваемого крутящего момента, возможность соосного соединения ведущего и ведомого валов.

К недостаткам относят риск пригорания дисков. Чтобы исключить пригорание, нужно точно соблюдать рекомендации производителя в процессе эксплуатации. Если речь идет о мокрой дисковой муфте, то при изменении вязкости масла меняется и коэффициент трения.

Что нужно учитывать при эксплуатации?

Чтобы продлить срок службы дисковой муфты и сделать ее работу максимально эффективной, нужно придерживаться следующих рекомендаций:

- При необходимости замены фрикционных секторов все манипуляции производят через специальные окошки, предварительно выкрутив винты и сняв элементы обечайки;

- Работу любого механизма регулируют вручную. Это позволяет равномерно распределять нагрузку на весь механизм с учетом предельной мощности;

- Износостойкость детали определяют путем расчета предельно допустимого внутреннего давления. Эти показатели могут меняться в зависимости от предназначения механизма;

- Чтобы увеличить срок службы муфты и оборудования, нужно учитывать КПД машины, в которой будет использоваться механизм.

Если вы собираетесь купить дисковую муфту, ознакомьтесь с ассортиментом, представленным на сайте компании «Кант». В наличии – механизмы разных размеров и с различными техническими характеристиками. Чтобы получить подробную консультацию, просто свяжитесь с менеджерами компании «Кант» по телефону или электронной почте. Опытные специалисты помогут выбрать механизм и ответят на все интересующие вопросы.